Detalles del molde de la tapa de la botella

Resumen de los moldes de tapa de botella

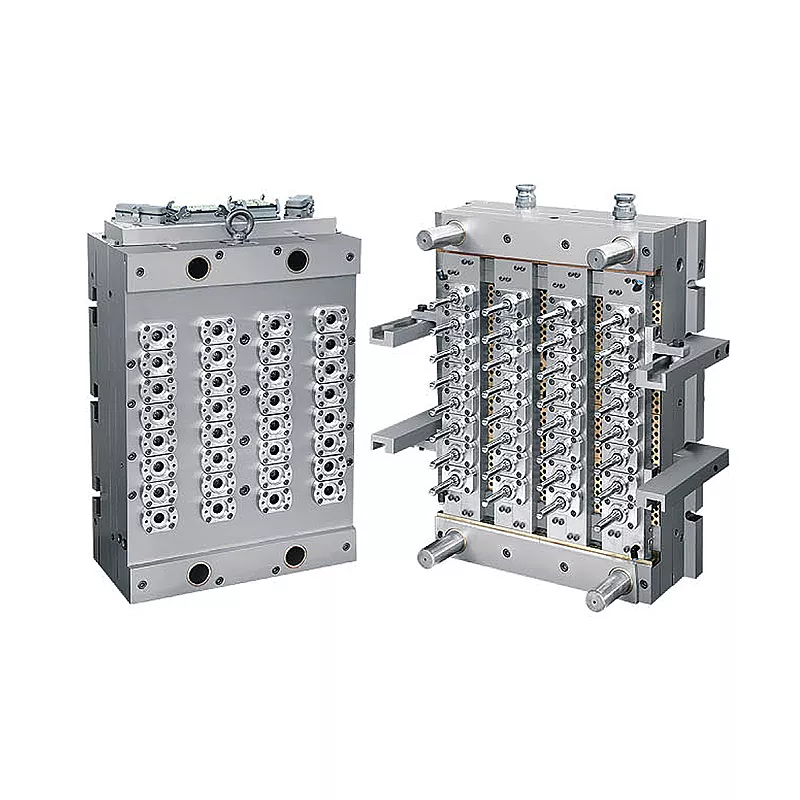

La "tapa de botella" es un componente de plástico que se puede ver en todas partes en la vida diaria. Hay varios estilos y colores de tapas de botellas, pero las tapas de botellas de bebidas más utilizadas son cilíndricas con roscas en el lado interior y nervaduras antideslizantes en el lado exterior. Su función principal es sellar la boca de las botellas de bebidas, facilitando a las personas el almacenamiento de bebidas. En la industria, las tapas de botellas dependen de "moldes de inyección de tapas de botellas" para lograr la producción en masa.

Modo de diseño del molde de tapa de botella

Como recipiente de embalaje para producción en masa, la tapa de la botella debe adoptar el modo de diseño del primer examen simulado con múltiples cavidades. Con base en la fuerza de sujeción de la máquina de moldeo por inyección, el volumen de inyección, la precisión y los factores económicos de la tapa de la botella, se determina que la tapa de la botella es un molde con múltiples cavidades y la disposición de las cavidades es "en línea recta".

Proceso de diseño del molde de tapa de botella

1. Determine la estructura de la tapa de la botella: la estructura de la tapa de la botella es un requisito previo para el diseño del molde. La estructura de las tapas de las botellas debe determinarse en función de las necesidades reales de la aplicación y las demandas del mercado, como la altura de la tapa, el diámetro del fondo, las especificaciones de la rosca, etc.

2. Dibujo del molde: De acuerdo con los requisitos estructurales de la tapa de la botella, se debe realizar un dibujo preliminar del molde, indicando los moldes superior e inferior del molde, y luego se debe realizar el dibujo por separado para cada componente.

3. Determine los parámetros del molde: según las necesidades reales, determine los parámetros del molde, como el peso superior del molde, el peso inferior del molde, el tamaño del molde, etc., para garantizar un funcionamiento estable del molde.

4. Fundición del molde: Después de completar el diseño del molde, se seleccionan los materiales apropiados para la fundición y el molde terminado se enfría para garantizar su dureza y resistencia al desgaste.

5. Procesamiento: Una vez completada y enfriada la fundición del molde, se requiere un posprocesamiento para procesar finamente el molde y garantizar su exactitud y precisión.

Enviar consulta de inmediato