Detalles del molde de paredes delgadas

Con el progreso de la era social y la liberación del trabajo humano, nuestro tiempo es cada vez más valioso. El mercado de comida para llevar se está desarrollando rápidamente y la demanda de cajas de comida rápida utilizadas para llevar está aumentando exponencialmente. Ha surgido el mercado de moldes de paredes delgadas.

Los productos de paredes delgadas se pueden ver en todas partes de la vida, como cajas de embalaje en restaurantes, vasos de agua desechables para beber, cajas bento del amor de mamá y varias cajas de embalaje exquisitas en los supermercados. Los productos de paredes delgadas tienen una gama de usos tan amplia que es inevitable tener una profunda curiosidad sobre su producción.

Vajilla desechable

Según la fuente de materias primas, el proceso de producción, los métodos de degradación y el nivel de reciclaje, se puede dividir en las siguientes tres categorías:

1. Biodegradación: como productos de papel (incluidos moldeados de pulpa, revestimiento de cartón), moldeados de polvos comestibles, moldeados de fibras vegetales, etc.;

2. Materiales ligeros/biodegradables: tipo plástico ligero/biodegradable (sin espuma), como PP fotobiodegradable;

3. Materiales fáciles de reciclar como polipropileno (PP), poliestireno de alto impacto (HIPS), poliestireno biaxialmente orientado (BOPS) y productos compuestos de polipropileno con relleno de minerales inorgánicos naturales.

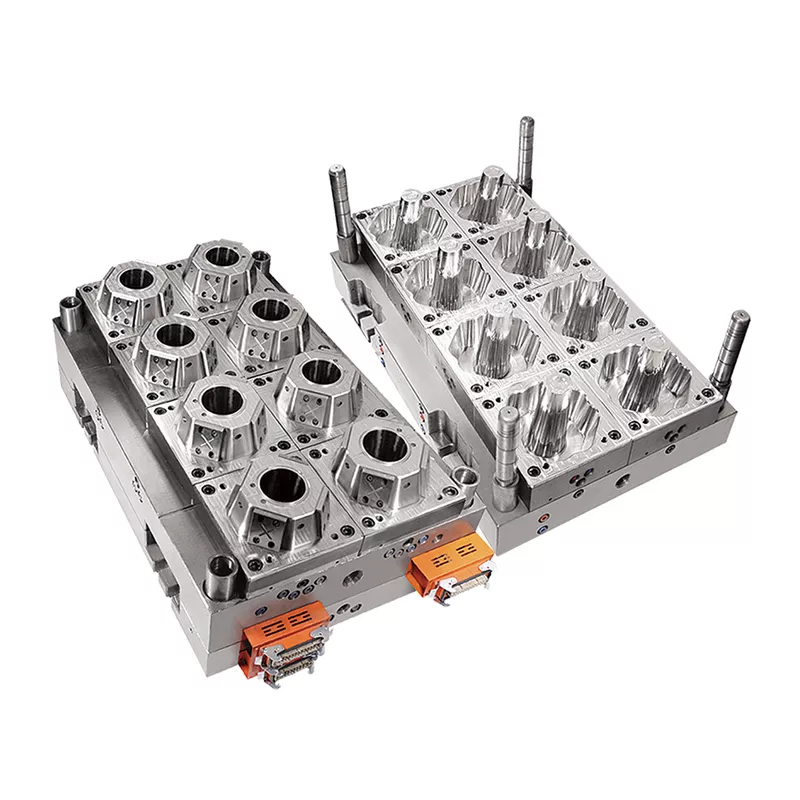

Materiales del molde:

1. Los materiales en blanco del molde son 2316 y 638 para evitar que los moldes y los orificios de agua se oxiden;

2. Los moldes delantero y trasero están hechos de materiales de acero tratados térmicamente como 2344, S136, DC53, GS767, etc., y procesados a HRC48-52 para extender la vida útil del molde y evitar la oxidación;

3. Algunas inserciones en los moldes delantero y trasero, como las inserciones de boca caliente que usan S136 o 083 y tratamiento térmico, las inserciones inferiores de la copa del molde frontal que usan S136, 083, 2344, etc. y tratamiento térmico, las inserciones superiores bajas de la copa del molde trasero están cerca. al calor inmediatamente La temperatura en la boca es alta y la disipación de calor no es ideal, por lo que se utiliza cobre berilio.

4. Debido a que los moldes delantero y trasero están hechos de columbium independiente, el manguito guía en el molde debe sujetarse con 2510 y enfriarse a HRC48-52.

5. Todos los postes guía y manguitos guía utilizan HASCO.

6. La boquilla caliente del molde adopta HUSKY, y el conjunto de la boquilla caliente debe notificarse al fabricante con anticipación para que pueda organizar una instalación profesional.

Diseño de molde:

1. Cuando se abre el molde de diseño, el molde frontal primero debe elevarse entre 0,05 y 0,1 mm para facilitar el soplado y evitar que el producto se pegue al molde frontal;

2. La superficie de contacto del inserto y el inserto, el inserto y la columna deben rectificarse con la ranura de escape y la profundidad se especifica como 0,015 mm;

3. El transporte por agua de todo el conjunto de moldes debe ser razonable y suficiente, según el principio de la mayor cantidad posible, y cada inserto también debe transportarse adecuadamente;

4. Según la estructura del producto, las características de las materias primas y la cantidad de cervezas, elija materiales de molde razonables.

Tecnología de procesamiento:

1. Todo el columbium y las piezas que se van a tratar térmicamente deben desbastarse y el margen de mecanizado generalmente está entre 0,25 y 0,5 mm en un lado;

2. La pieza de trabajo después del tratamiento térmico se entrega a la amoladora junto con el dibujo, y la amoladora determina la forma y el ángulo recto de la pieza de trabajo. Moler a unos pocos. En cuanto al punto donde no es difícil procesar el plano de goma, reserve 0,15 mm para ahorrar pulido;

3. Una vez que la amoladora termina la pieza de trabajo, primero debe autoinspeccionarse y luego entregarse al control de calidad del molde para su inspección y luego enviarse al torno CNC para su procesamiento después de la aprobación.

¿Cuáles son los requisitos para las máquinas de inyección y los moldes para moldeo por inyección de paredes delgadas?

1.Máquina de inyección

Se pueden utilizar máquinas de inyección estándar para producir diversos productos de paredes delgadas. Actualmente, el rendimiento de la nueva máquina de inyección supera con creces el de hace 10 años. El progreso en materiales, tecnología de compuertas y diseño ha ampliado aún más el rendimiento de las máquinas de inyección estándar para llenar piezas de paredes delgadas. Sin embargo, debido a la continua reducción del espesor de la pared, se necesita una máquina de inyección más especializada con rendimiento de alta velocidad y alta presión.

También se han introducido máquinas de inyección totalmente eléctricas y máquinas de inyección eléctricas/hidráulicas con rendimiento de alta velocidad y alta presión. Para soportar la alta presión de la nueva máquina de inyección, el valor mínimo de la fuerza de bloqueo debe ser de 5 a 7 toneladas/pulgada (área proyectada).

Además, cuando el espesor de la pared disminuye y la presión de inyección aumenta, una plantilla grande ayuda a reducir la flexión. La relación entre la varilla de tracción de la máquina de inyección utilizada para productos de paredes delgadas y el espesor de la plantilla es de 2:1 o inferior. Al producir productos de paredes delgadas, el control de circuito cerrado de la velocidad, la presión y otros parámetros de procesamiento del moldeo por inyección ayuda a controlar el llenado del molde y el mantenimiento de la presión bajo alta presión y alta velocidad.

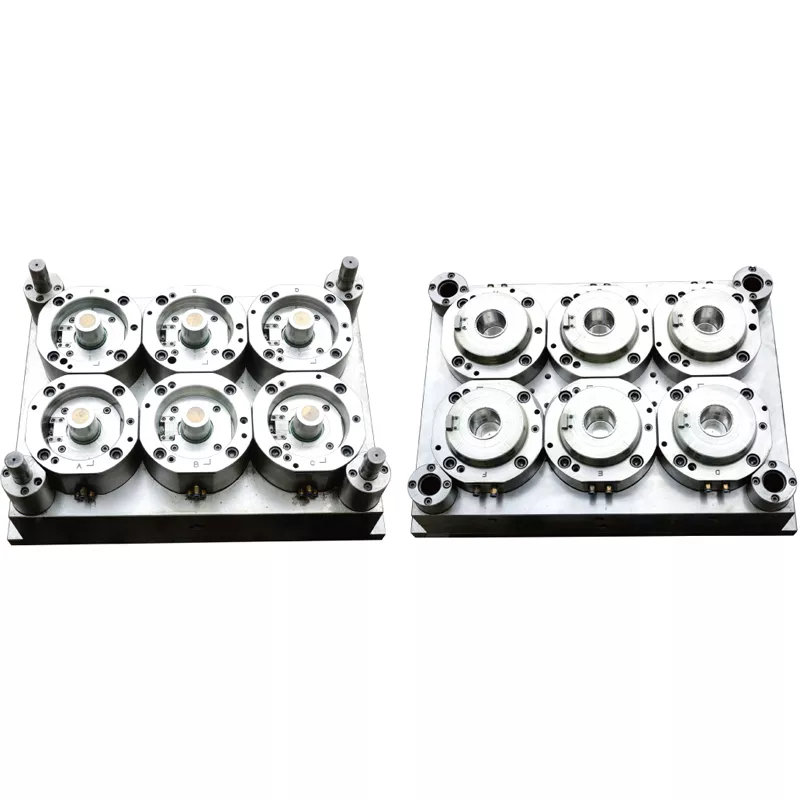

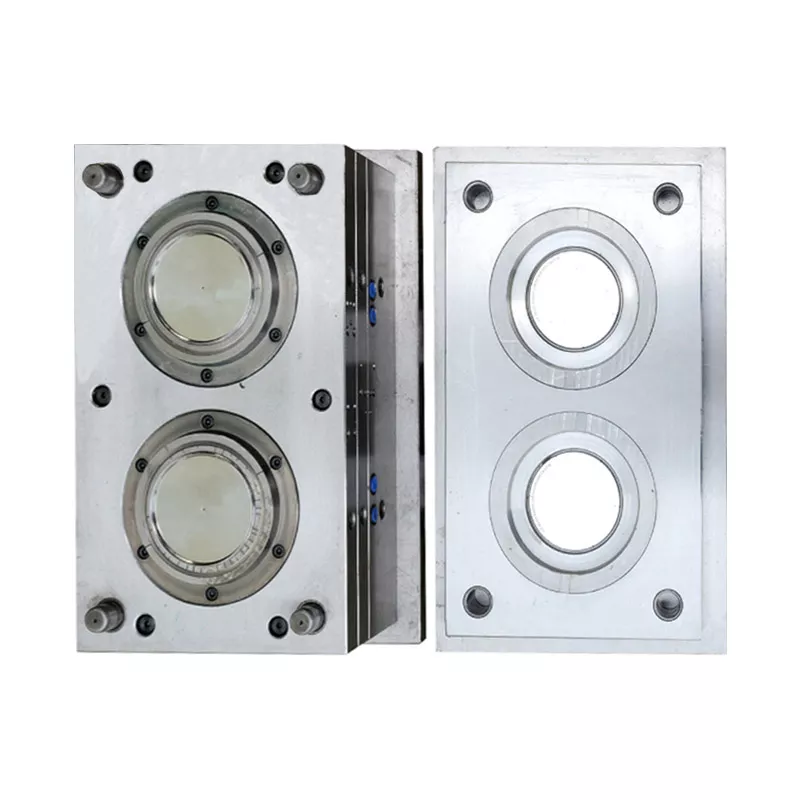

2.molde

La velocidad es uno de los factores clave para el éxito del moldeo por inyección de paredes delgadas. El llenado rápido del molde y la alta presión pueden inyectar materiales termoplásticos fundidos en la cavidad del molde a alta velocidad, evitando así la solidificación en frío de la puerta. Si una pieza estándar completa el llenado del molde en dos segundos, reducir el espesor del molde en un 25 % puede reducir potencialmente el tiempo de llenado del molde en un 50 %, que es exactamente un segundo.

Una de las ventajas del moldeo por inyección de paredes delgadas es que cuando se reduce el espesor, es necesario enfriar menos materiales. A medida que disminuye el espesor, el ciclo de formación se puede acortar a la mitad. El ajuste razonable del dispositivo transportador de masa fundida garantiza que el canal caliente y el canal no obstaculicen el acortamiento del ciclo de formación. El uso de canales calientes y revestimientos de canales ayuda a minimizar el ciclo de moldeo. Además, también se debe considerar el material utilizado para el molde.

El acero P20 se usa ampliamente en el moldeo de productos tradicionales, pero debido a la mayor presión del moldeo por inyección de paredes delgadas, el molde debe ser muy resistente. El H-13 y otros aceros duros añaden factores de seguridad adicionales a los moldes de paredes delgadas. Sin embargo, el coste de un molde resistente puede ser entre un 30% y un 40% mayor que el de un molde estándar. Pero el aumento de los costes suele verse compensado por un mejor rendimiento de la producción.

Nuestros puntos técnicos para moldes de paredes delgadas:

1. Sistema especialmente diseñado para moldes de inyección de paredes delgadas.

2. Sistema de refrigeración especialmente diseñado para moldes de paredes delgadas.

3. Proceso de mecanizado de alta precisión

4. Seleccione materiales de acero para cada parte del molde.

5. Sistema de escape especialmente diseñado para moldes de paredes delgadas

6. Sistema de moldeo por inyección de alta velocidad

Enviar consulta de inmediato